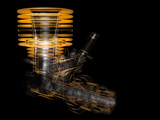

Röntgen in Raum und Zeit – 4D-Computertomographie

Live im Inneren eines laufenden Motors – das Fraunhofer IIS macht das bisher unsichtbare Zusammenspiel der Komponenten sichtbar. Wir ergänzen die industrielle 3D-Computertomographie um die Dimension Zeit zur 4D-CT und ermöglichen den »bewegten Blick« ins Innere dynamischer Prozesse.

Im industriellen Umfeld werden dreidimensionale Röntgencomputertomographiesysteme (3D-CT) seit vielen Jahren zur Prüfung von Produkten eingesetzt. Immer häufiger werden sie bei der Messung dimensionaler Strukturen, im Reverse Engineering, der Vollständigkeitsprüfung sowie in der zerstörungsfreien Materialprüfung angewendet.

Die 3D-Röntgencomputertomographie erlaubt es, komplexe Objekte vollständig, berührungslos und zerstörungsfrei einschließlich aller äußeren und inneren Strukturen zu erfassen. Der erzeugte Datensatz ist ein statisches 3D-Abbild eines realen gemessenen Objekts. Am Fraunhofer IIS wird der statische 3D-CT Datensatz um Informationen über Zeit und Bewegung erweitert. Das geschieht mittels mehrerer zeitlich aufeinanderfolgender Volumendaten- sätze. Diese sogenannte Volumenfolge ermöglicht erstmals die Visualisierung und Analyse von dynamischen Prozessen.

Hierzu entwickelt das Fraunhofer IIS verschiedene Aufnahme- und Rekonstruktionsverfahren für Vorgänge, die sich über die Zeit verändern. Die durch diese Verfahren gewonnenen Rekonstruktionsdaten ermöglichen eine 4D-Analyse des räumlich-zeitlichen Verhaltens und der Wechselwirkung von Komponenten unter extremen äußeren Einflüssen beispielsweise während Belastungstests, die in der Qualitätskontrolle durchgeführt werden. Versuche haben erstaunliche Details sichtbar gemacht.

Anwendungsgebiete für den »4D-Blick« sind somit neben Untersuchungen der zeitlichen Auswirkung von Zug- und Druckversuchen, Temperaturverläufen oder des Einwirkens von Chemikalien auf das zu untersuchende Objekt auch daraus resultierende Prozess- und Qualitätsanalysen. So können die Bewegungen eines Verbrennungsmotorkolbens und der Wälzkörper in einem Kugellager erstmalig vollumfänglich dargestellt und analysiert werden.

Diese bisher im Verborgenen liegenden Abläufe sowie deren Auswirkungen auf einzelne Produktkomponenten liefern Informationen, die dazu helfen, die Produktionsprozesse zu optimieren und die Produkte zu verbessern.